آیا وزن ورقهای کو-اکسترود شده در مقایسه با سایر ورقهای با ضخامت یکسان، مزیتی دارد؟

در حوزه مصالح ساختمانی و راهکارهای بستهبندی، بهرهوری وزنی ورقهای کو-اکسترود شده به عنوان یک ملاحظه حیاتی برای مهندسان، معماران و تولیدکنندگان پدیدار شده است. در مقایسه با ورقهای یکپارچه با ضخامت یکسان، انواع کو-اکسترود شده از طریق ساختار کامپوزیتی، بهینهسازی مواد و ادغام عملکردی، مزایای قابل اندازهگیری را نشان میدهند. این تجزیه و تحلیل، مزایای مرتبط با وزن ورقهای کو-اکسترود شده را در سه کاربرد کلیدی بررسی میکند: قالببندی بتن، تختههای کابینت حمام و محصولات فوم منبسط شده.

۱. ترکیب مواد و بهینهسازی چگالی

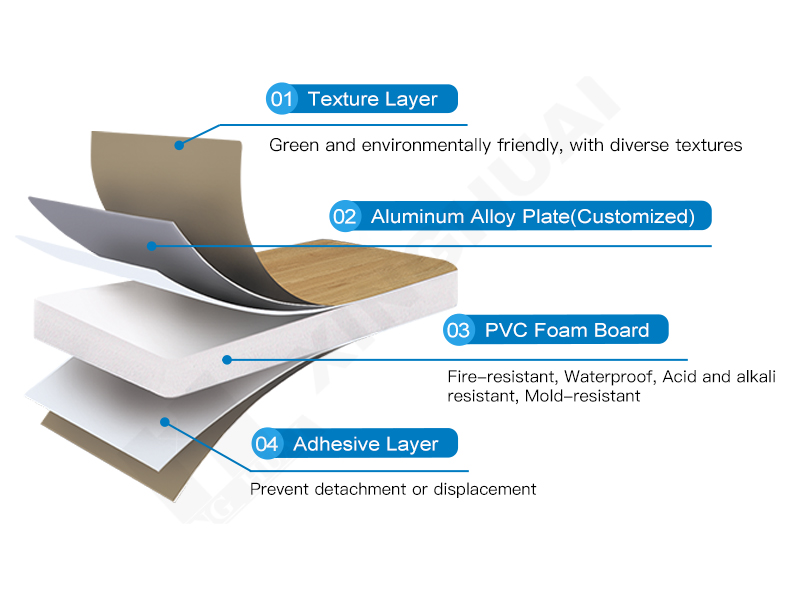

ورقهای کو-اکسترود شده معمولاً از چندین لایه با خواص مواد متمایز تشکیل شدهاند. به عنوان مثال، در کاربردهای قالببندی بتن، یک ورق پی وی سی کو-اکسترود شده ممکن است یک لایه بیرونی سفت و سخت (با ضخامت 0.5 تا 1.2 میلیمتر) را با یک هسته فوم سبک (فوم پی وی سی منبسط شده یا فوم پلی اتیلن اکسترود شده) ترکیب کند. این ساختار اجازه میدهد چگالی کلی در مقایسه با ورقهای پی وی سی جامد با ضخامت یکسان، 30 تا 50 درصد کاهش یابد.

مقایسه چگالی (گرم بر سانتیمتر مکعب):

ورق پی وی سی جامد (۳ میلی متر): ۱.۳۵-۱.۴۵

ورق پی وی سی/فوم کو-اکسترود شده (3 میلیمتر): 0.75-0.95

صفحه فوم پی وی سی منبسط شده (3 میلی متر): 0.5-0.7

هسته فومی در ورقهای کو-اکسترود شده به کاهش وزن تخته فوم پیویسی منبسط شده کمک میکند و در عین حال یکپارچگی ساختاری را از طریق لایههای بیرونی سفت و سخت حفظ میکند. این بهینهسازی چگالی به ویژه در کاربردهای تخته کابینت حمام، تخته فوم پیویسی منبسط شده که در آن تعادل بین استحکام و وزن بر راندمان نصب و هزینههای حمل و نقل تأثیر میگذارد، ارزشمند است.

۲. عملکرد سازهای در مقابل نسبت وزن

ماهیت کامپوزیتی ورقهای کواکسترود شده، نسبت استحکام به وزن برتر را ممکن میسازد. آزمایشهای آزمایشگاهی نشان میدهد که یک ورق پی وی سی کواکسترود شده 5 میلیمتری با هسته فوم منبسط شده میتواند به موارد زیر دست یابد:

مقاومت خمشی: ۲۵-۳۵ مگاپاسکال (قابل مقایسه با پی وی سی جامد ۸ میلیمتری)

مقاومت در برابر ضربه: ۳-۵ کیلوژول بر متر مربع (۲۰٪ بیشتر از پی وی سی جامد)

وزن: ۴۰٪ سبکتر از پی وی سی جامد با ضخامت معادل

این مزیت عملکردی ناشی از مکانیسم توزیع تنش در سازههای کو-اکسترود شده است. لایههای بیرونی سفت و سخت در برابر تغییر شکل سطح مقاومت میکنند، در حالی که هسته فومی انرژی ضربه را جذب و پراکنده میکند. در سیستمهای قالببندی بتن، تخته فوم منبسط شده پیویسی به کاهش وزن قالب (۱۵-۲۰ کیلوگرم بر متر مربع) بدون به خطر انداختن توانایی تحمل فشارهای بتن تازه تا ۶۰ کیلونیوتن بر متر مربع منجر میشود.

۳. مزایای وزن مخصوص کاربرد

۳.۱ سیستمهای قالببندی بتن

قالببندی تخته سهلا سنتی (با ضخامت ۱۸ میلیمتر) تقریباً ۱۲ کیلوگرم بر متر مربع وزن دارد، در حالی که یک سیستم قالببندی پی وی سی با اکسترود همزمان (با ضخامت کل ۵ میلیمتر) با وزن ۶ تا ۸ کیلوگرم بر متر مربع به عملکرد قابل مقایسهای دست مییابد. کاهش وزن موارد زیر را ارائه میدهد:

جابجایی و نصب آسانتر (نیاز به ۲-۳ کارگر به جای ۴-۵ نفر)

هزینههای حمل و نقل کمتر (30٪ کامیون کمتر برای هر پروژه مورد نیاز است)

کاهش بار مورد نیاز جرثقیل در سایتهای ساختمانی

۳.۲ تخته کابینت حمام

برای کاربردهای کابینت حمام، تختههای کو-اکسترود شده که ورقهای پی وی سی را با هستههای فوم منبسط شده ترکیب میکنند، موارد زیر را ارائه میدهند:

کاهش وزن ۵۰ درصدی در مقایسه با تختههای ام دی اف یکپارچه

مقاومت عالی در برابر رطوبت (جذب آب کمتر از 0.1٪ پس از 24 ساعت)

پایداری ابعادی حفظ شده در محیطهای مرطوب (میزان تورم <0.3٪)

ماهیت سبک وزن، مونتاژ آسانتر کابینت را ممکن میسازد و فشار روی لولاها و سختافزار نصب را به مرور زمان کاهش میدهد.

۳.۳ ادغام محصول فوم منبسط شده

ورقهای کو-اکسترود شده با ترکیب فوم پیویسی منبسط شده یا هستههای فوم پلیاتیلن اکسترود شده، به موارد زیر دست مییابند:

مقادیر عایق حرارتی (مقدار R) 2-3 برابر بیشتر از پلاستیکهای جامد

ضرایب جذب صدا ۱۵ تا ۲۰ درصد بهبود یافته است

کاهش وزن ۴۰ تا ۶۰ درصدی در مقایسه با جایگزینهای جامد

این خواص، تختههای فوم کو-اکسترود شده را برای پنلهای آکوستیک، لایههای عایق حرارتی و بستهبندیهای سبک وزن ایدهآل میکند.

۴. بهرهوری فرآیند تولید

فرآیند کو-اکستروژن به خودی خود از طریق موارد زیر به بهینهسازی وزن کمک میکند:

امکان کنترل دقیق ضخامت لایهها (با تلرانس ±0.05 میلیمتر)

کاهش ضایعات مواد از طریق تولید مداوم تخته برای کابینت حمام

امکان استفاده از مواد فوم بازیافتی در لایههای اصلی تخته برای کابینت حمام

حذف عملیات اتصال ثانویه مورد نیاز برای سازههای لمینت شده، تخته برای کابینتهای حمام

در مقایسه با روشهای سنتی لمینت کردن، کو-اکستروژن مصرف انرژی تولید را ۲۵ تا ۳۰ درصد کاهش میدهد و از طریق توزیع بهینه لایهها، هزینههای کلی مواد را نیز پایین میآورد.

۵. ملاحظات مربوط به اثرات زیستمحیطی

کاهش وزن در ورقهای کو-اکسترود شده به مزایای زیستمحیطی قابل توجهی منجر میشود. تخته برای کابینت حمام:

کاهش انتشار گازهای گلخانهای ناشی از حمل و نقل (کاهش ۱۵ تا ۲۰ درصدی در هر تن-کیلومتر)

کاهش مصرف مواد اولیه (۳۰ تا ۵۰ درصد پلاستیک کمتر در هر متر مربع)

افزایش طول عمر محصول به دلیل مقاومت بهتر در برابر رطوبت

پتانسیل بازیافت لایه مرکزی در پایان عمر مفید

در کاربردهای کابینت حمام، صرفهجویی در وزن حاصل از تختههای کو-اکسترود شده، ردپای کربن تولید مبلمان را در مقایسه با راهحلهای سنتی مبتنی بر چوب، حدود ۱۲ تا ۱۸ درصد کاهش میدهد.

نتیجهگیری

ورقهای کواکسترود شده از طریق معماری کامپوزیت و بهینهسازی مواد، مزایای وزنی واضحی نسبت به ورقهای یکپارچه با ضخامت یکسان نشان میدهند. ادغام هستههای فوم پیویسی منبسط شده یا فوم پلیاتیلن اکسترود شده، کاهش وزن قابل توجهی (30-60٪) را در عین حفظ فوم پیویسی منبسط شده یا بهبود عملکرد سازهای، امکانپذیر میسازد. فوم پیویسی منبسط شده این بهرهوری وزنی به مزایای ملموس در سیستمهای قالببندی بتن، ساخت کابینت حمام و کاربردهای بستهبندی، ورقهای پیویسی از جمله کاهش هزینههای مواد، بهبود جابجایی و تأثیر کمتر بر محیط زیست منجر میشود. با پیشرفت علم مواد، نسبت وزن به عملکرد ورقهای کواکسترود شده همچنان بهبود خواهد یافت و ورقهای پیویسی قالببندی بتن، جایگاه خود را به عنوان راهحلهای ترجیحی در ساخت و سازهای حساس به وزن تثبیت میکنند.